早在美索不达米亚时期和古埃及时期人们就开始制造玻璃,当时制作出的玻璃只不过是沙子、碳酸钠和石灰的混合物而已。该混合物被加热到约1500摄氏度时会变成熔质,慢慢冷却后会硬化。最早成功制出透明、平整的玻璃的工艺中包括旋制法,该制法非常有效,因为玻璃在由软变硬的过程中不会接触任何表面,因此可以一直保持完美无瑕的状态,最后通过“火处理”收尾。然而,该过程耗时很长,而且要耗费大量的劳动力。

尽管如此,人们对平整玻璃的需求很高,全世界的玻璃制造者都在寻找可以连续制造玻璃的方法。第一个连续带式工艺过程是用两个高温滚轴挤压熔化的玻璃——类似老式的轧板机。该工艺可以连续不断地制造几乎各种厚度的玻璃,但是滚轴会在玻璃板的两面都留下痕迹,这就需要对玻璃进行打磨和抛光。这一过程会磨去约20%的玻璃,而且所用的机器也很昂贵。

Alistair Pilkington发明了浮法玻璃制造工艺。该制法可以用来制造用于建筑物上的透明、有色的加膜玻璃,也可以为车辆提供透明的有色玻璃。Pilkington一直在反复实验,研究如何改良熔化工艺。在1952年,他萌生了用熔化金属作基床加工玻璃板的想法,有了这样的金属液槽,就可以彻底淘汰滚轴了。该金属的熔点必须低于玻璃的硬化温度(约600摄氏度),但同时沸点要高于熔化玻璃的温度(约1500摄氏度)。最符合这些条件的金属是锡。

实现这一想法的另一个条件就是重力。重力可以保证熔化金属的表面完全平整且水平。因此,把熔化的玻璃浇在熔锡上时,玻璃的下表面也会完全平整。如果玻璃能够保持足够的高温,它就会在熔锡上慢慢流动,直到其上表面也平整、水平,并与下表面完全平行。一旦将玻璃冷却至604摄氏度或更低,玻璃就会硬化到表面不会被刮花的程度,这样就可以通过滚轴将其运送到冷却槽了。玻璃和锡的表面张力相互作用会使成形的玻璃板的厚度稳定在6毫米。幸运的巧合是,当时市场对玻璃板的需求有60%是6毫米玻璃板。

1953年,Pilkington建立了一个试点工厂。到1955年为止,他已经说服他的公司建立成套的工业装置。然而,他们经过14个月的不间断生产且每个月花费10万英镑,才在厂里首次生产出可用的玻璃。而且,他们在成功生产出能投入市场的玻璃之后,就将机器关闭了,为的是在接下来几年能够持续生产。当机器再次投入生产时,又花了四个月的时间来使生产流程走上正轨。1959年,他们终于成功了。如今浮法制玻工厂遍布全球,每一个工厂都能够15年不间断地日产玻璃千吨。

今天的浮法制玻工厂可以生产出接近光学质量的玻璃。在容纳了2000吨熔化玻璃的熔炉内,同时进行着多个程序一一熔化、精炼、均质化。这些过程发生在由高温驱动的熔化玻璃流的不同区域,并汇总成为一个长达50小时的无间断熔炼过程,向金属液槽平稳、连续地提供玻璃。接着玻璃会被送往加膜区,最后会被送达热处理区——该区域能够缓释玻璃内部在冷却过程中产生的应力。

自20世纪50年代以来,浮法制玻的原理不曾改变过。然而,玻璃制品却经历了巨大变化:从之前单一的6.8毫米玻璃板到如今的亚毫米级至25毫米区间任意厚度的玻璃板;从之前很容易被内含物和气泡损毁的玻璃带到如今接近光学完美的玻璃。为了保证最高质量,每一个生产阶段都有监察。偶尔,在精炼过程中也会有一个气泡未被排出,一颗沙粒没有熔化,或是液锡的波动导致玻璃带产生波纹等情况。自动的在线监察有两项任务:一是向上游(生产前阶段)报告生产过程中可以修正的纰漏。监察技术可以在玻璃带上实现每秒超过一亿次的测量,以定位肉眼无法辨认的瑕疵;二是让下游(生产后阶段)计算机操控刀具切割掉有瑕疵的部分。

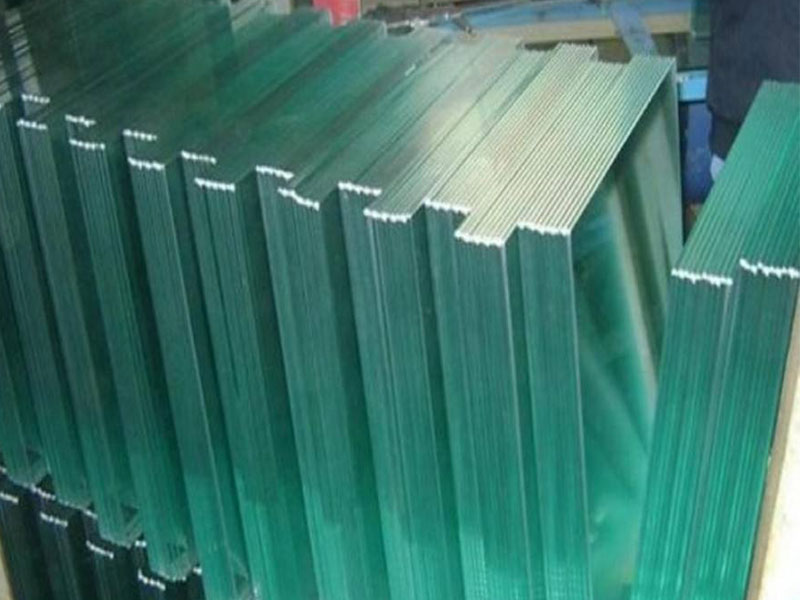

浮法玻璃是按平方米出售的。在生产的最后阶段,计算机会根据顾客的需求设计玻璃的裁割方案,以实现浪费的最小化。